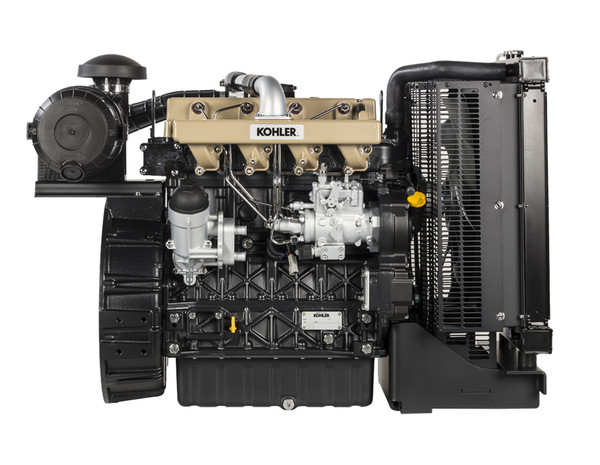

Le alte prestazioni dei Kohler "Power Unit"

Compattezza e potenza, affidabilità e parsimonia nei consumi. Sono i principali punti di forza della linea Power Unit, i motori Diesel KDI studiati espressamente da Kohler Engines per i generatori elettrici di piccola e media potenza. Si tratta nello specifico di una gamma completa di propulsori con sistema di “plug & play” – dotati cioè di componenti e accessori di serie pensati per fornire una soluzione completa in ogni dettaglio e pronta all’installazione – che copre un range da 20 a 60 KVA con una frequenza di 50 HZ (1500 rpm) e da 20 a 70 KVA con una frequenza a 60 HZ (1800 rpm), e che si fa apprezzare non soltanto per le prestazioni di livello superiore, ma per rumorosità e vibrazioni decisamente contenute. Dal punto di vista costruttivo, la caratteristica più innovativa della linea Power Unit è la sostituzione della tradizionale architettura a precamera con un sistema di iniezione diretta meccanica (per motori aspirati e turbocompressi), corredata dall’introduzione di quattro valvole per cilindro. Questa significativa novità tecnica ha permesso a Kohler Engines da un lato di rispettare i limiti di emissioni previsti dalle normative, dall’altro di ottimizzare il processo di combustione, migliorandone l’efficienza e riducendo i consumi di carburante. Con la linea Power Unit si possono infatti raggiungere elevate densità di potenza; ciò significa che i nuovi propulsori riescono ad erogare la stessa potenza dei motori più vigorosi ma con cilindrate inferiori rispetto a quelle fino ad oggi richieste. Insomma, la gamma Power Unit promette di farsi apprezzare tanto dagli utilizzatori finali, grazie alla parsimonia nei consumi (fino al 3% in meno) e alla gestibilità nelle applicazioni mobili, quanto dagli Oem, che a parità di potenza possono ottenere una significativa diminuzione negli ingombri dei generatori (tra il 15% e il 30% in meno). Con un conseguente calo dei costi di produzione, di trasporto e di stoccaggio. Infine, come sottolinea una nota tecnica del costruttore, l’ottimizzazione della combustione consente di contenere ulteriormente le dimensioni del vano motore (soprattutto per quanto riguarda radiatore e ventole) poiché riducendo il calore rilasciato dal propulsore ne migliora il processo di raffreddamento.